یکی از تکنیکهای رسیدن به یک محصول و ساخت و تولید آن محصول مهندسی معکوس است. اول باید در نظر بگیریم که مهندسی معکوس کپی کاری نیست و یک علم است و باید روش اصولی مهندسی معکوس را فرابگیریم تا بتوانیم از مهندسی معکوس بهره کامل را ببریم.

برای انجام مهندسی معکوس حداقل مراحل زیر را باید در نظر گرفت:

نکته : مهندسی معکوس فقط خاص طراحی قطعات و مجموعههای صنعتی نیست و در تمام علوم حتی در بحث حقوقی، کشاورزی، پزشکی و … هم میتوان از این علم بهره برد ولی صحبت ما در اینجا استفاده از مهندسی معکوس در طراحی و ساخت قطعات و مجموعههای صنعتی است.

بیشتر بدانید: آموزش مهندسی معکوس بلید

شناخت قطعه

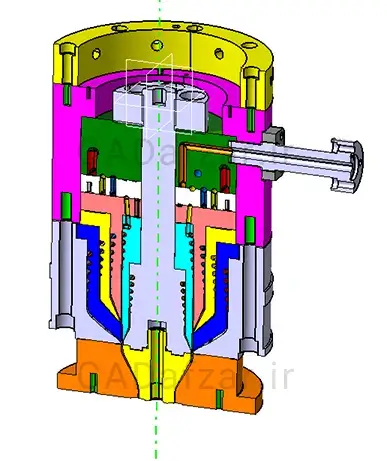

ابتدا باید قطعه و یا مجموعه صنعتی مد نظر را خوب شناخت و عملکرد آن را بررسی کرد اگر مجموعه دارای مکانیزم باشد باید مکانیزم آن را شناخت و ارتباط تمام قطعات با قطعات مجاور را بررسی کرد (ارتباط بین قطعات علاوه بر فهم درست از محصول و بهکارگیری روش اصولی مهندسی معکوس در آن جهت اعمال تلرانسها و انطباقات یا همان GD & T لازم است).

برای شناخت قطعه ابتدا از کارفرما توضیح بخواهید معمولا کارفرمایان اطلاعات خوبی در خصوص محصول خود دارند و حتی به شما کمک میکنند مشکلات طراح قبلی را به شما گزارش کنند تا شما بتوانید با ایدهای بهتر مشکلات احتمالی طرح را مرتفع کنید (به همین دلیل قبلا اعلام شد که مهندسی معکوس کپی کاری نیست و یک علم است). سپس خودتان در اینترنت در این خصوص جستجو کنید. معمولا اطلاعات خوبی در خصوص محصولات مختلف در اینترنت به صورت متن ، PDF و یا فیلم وجود دارد که در ابتدای کار به شما دید خوبی میدهد این موضوع برای مجموعههایی است که هیچ اطلاعات اولیه در خصوص آن ندارید ولی اگر شما تجربه کاری را داشته باشید خیلی راحتتر میتوانید کار مهندسی معکوس را پیش ببرید نکته مهم این هست که در شروع کار لازم نیست که حتما شما شناخت کامل از قطعه یا مجموعه باشید اما شناخت روشهای ساخت و تولید از الزامات مهندسی معکوس است و شما با بررسی دقیق محصول باید بتوانید هم روش ساخت را کشف کنید و هم اگر لازم شد روش مناسبتری جایگزین روش قبل کنید. گاهی لازم است روش ساخت را کاملا عوض کرد حتی در مهندسی معکوس شما مجاز هستید جنس قطعات را کاملا عوض کنید مثلا به جای پلاستیک از فلز استفاده کنید یا برعکس.

ابعاد برداری

برای انجام مهندسی قطعه باید با ابزارهای موجود ابعاد و اندازههای قطعه را استخراج کرد برای ابعاد برداری میتوان از ابزارهای معمولی مثل متر و کولیس استفاده کرد (بستگی به دقت و ابعاد قطعه) و هم میتوان از میکرومتر استفاده کرد این روزها ابعاد برداری با دستگاه ابعاد برداری سه بعدی مثل CMM ها خیلی کار را راحت کرده و حتی با این روش میتوان (بستگی به دستگاه CMM) دقت در حد میکرون استخراج کرد.

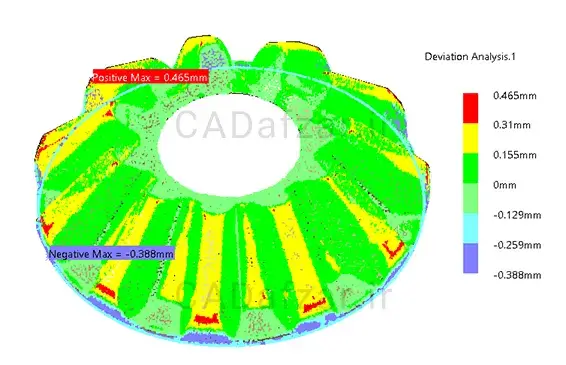

جدید تر از CMM استفاده از دوربینهای اسکن سه بعدی هست. دوبینهای اسکن سه بعدی با نامهای مختلف بیان میشوند از جمله ابعاد برداری نوری، دیجیتایزینک، اپتیک، ابعاد برداری غیر تماسی و غیره در روش ابعاد برداری نوری با تابش نور روی قطعه توسط دوربینهای اسکن سه بعدی هندسه قطعه با دقت چند ده میکرون ابعاد بردای میشود محصول دوربینهای اسکن سه بعد ابر نقاط یا همان cloud of Points است که با فایل ابر نقاط با فرمتهای مختلف از جمله stl قابل دسترسی میباشد(Stereolithography استریولیتوگرافی).

ابرنقاط به خودی خود کمتر قابل استفاده است و باید براساس ابرنقاط در یکی از نرم افزارهای طراحی مهندسی از جمله کتیا CATIA یا جئومجیک Geomagic Design و یا نرمافزارهای دیگر باید تبدیل به مدل سه بعدی شود باید توجه کرد که هر قطعهای دارای تلرانس ساخت هست بنابراین هرچقدر هم که دوربین اسکن سه بعدی دقیق باشد چون قطعه داری تلرانس ساخت هست ابعاد استخراج شده ابعاد اسمی و دقیق محصول نمیباشد از طرفی دیگر و نکته مهمتر این که هیچ قطعهای را نمیتوان با تلرانس صفر ساخت بنابر این شناخت قطعه توسط طراح (مطالبی در قسمت اول بیان شد) اهمیت زیادی دارد که طراح بتواند از ابر نقاط در حد مجاز تخطی کند و باید اذعان کرد که تخطی از ابر نقاط الزامی است و عدم تخطی از ابر نقاط غیر ممکن و غیر اصولی است اما این مجور برای تخطی از ابر نقاط ما را مجاز نمیکند که هر اندازه که دلمان بخواهد از ابر نقاط تخطی کنیم و بستگی به نوع قطعه روش ساخت و ابعاد کلی قطعه این مقدار متفاوت است (در شرکت مهندسی کیان کدافزار هنگام مهندسی معکوس همه این موارد از جمله ملاحظات ساخت و تولید در مهندسی معکوس مد نظر قرار گرفته خواهد شد ).

یک نکته مهم دیگر این که خیلیها تصور میکنند مهندسی معکوس بدون ابر نقاط ممکن نیست در حالی که ممکن است شما در مهندسی معکوس به هیچ عنوان از ابر نقاط استفاده نکنید و جالب این که ابر نقاط و دوربینهای اسکن سه بعدی به صورت فراگیر از سال 2005 میلادی استفاده میشود در حالی که مهندسی معکوس از قرنها پیش (بدون وجود دوربین اسکن سه بعدی) استفاده میشده است.

خلاصه این که شما مجاز هستید در مهندسی معکوس جهت ساخت قطعات و مجموعههای صنعتی از هر روشی که بتوان ابعاد و هندسه قطعه را استخراج کرد استفاده کنید چه متر و خط کش و کولیس باشد چه دوربین اسکن سه بعدی و یا CMM باشد.

روش ساخت قطعه

روش ساخت قطعات در مهندسی معکوس به دو جهت عمده اهمیت دارد یکی این که باید قطعه را در نهایت ساخت و بدون علم به روش ساخت قطعه مطمئنا نمیتوان محصول را تولید کرد از طرفی دیگر علم و اطلاع از روش ساخت قطعات کمک میکند تا در طراحی ملاحظات ساخت را در نظر بگیرید به عنوان مثال اگر روش ساخت یک قطعه قالب تزریق پلاستیک باشد و شما با علم به این که روش ساخت قالب هست و آن هم قالب تزریق پلاستیک حتما در طراحی زاویه خروج از قالب هم در نظر خواهید گرفت بدون زاویه خروج از قالب قطعه از قالب خارج نمیشود و تولید به بن بست میرسد (البته به جز موارد استثنا که باز شناخت قطعه و روش تولید برای تفکیک موارد استثنا اهمیت دارد)

نکته پراهمیت این که ممکن است در مهندسی معکوس شما بخواهید روش تولید را به دلایلی عوض کنید (مثلا محصول اصلی تولید انبوه بوده و شما بخواهید فقط یک یا چندتا از آن محصول تولید کنید روش اصلی تولید انبوه قالب بوده ولی شما الان با روش ماشینکاری و براده برداری به محصول نهایی میرسید طبیعی و منطقی است که در روش براده برداری و ماشینکاری دیگر نیازی به زاویه خروج از قالب نیست و شما میتوانید به راحتی شیب خروج از قالب را روی قطعه حذف کنید گاهی حذف شیب میتواند ابعاد قطعه را چندین میلیمتر متفاوت کند که قابل دفاع و درست است و برعکس رعایت ابعاد قطعه اصلی غیر قابل دفاع و غلط است)

روش طراحی قطعه

نرم افزار ابزاری است در دست طراح که بتواند از آن در طراحی و مهندسی معکوس استفاده کند بنابراین نباید از نرم افزار توقع معجزه داشت خیلیها فکر میکنند با فراگیری یک نرم افزار طراحی (مثل کتیا CATIA و یا سالیدورکس solid works) طراح میشوند ، خیر چنین نیست برای انجام طراحی درست دانستن مطالب بخش اول و تا سوم همین بحث ضروری است آنگاه با توجه به ملاحظات ساخت و مونتاژ و روش تولید، استراتژی طراحی قطعه و روش ایجاد مدل سه بعدی را باید به کار گرفت به عنوان مثال اگر قطعه با قالب ریختگری ماسهای تولید شود میتوان شکل خارجی قطعه را به صورت یک سالید مجزا ایجاد کرد و در طراحی قالب ریختگری به عنوان مدل قالب از آن بهره برد و حفرههای داخل قطعه ریختگری را هم به صورت یک حجم مجزای دیگر ایجاد کرد تا بتوان از آن به عنوان ماهیچه در قالب ریختگری بهره برد. طبیعی و الزامی است که در هر قالب درصد انقباض قطعات را باید در نظر گرفت اما این مهم در انتهای کار بعد از تکمیل طراحی و ایجاد مدل سه بعدی کامل قطعه انجام میشود.

یک ضرب المثل معروف است که میگوید: صد بار اندازه بگیر و یک بار ببر. این یعنی در طراحی همه چیز را باید دید و اگر چنین نشود هزینه و زمان زیادی صرف خواهد شد و نتیجه هم بیکیفیت خواهد بود.

نرم افزاهای امروزی ابزارهای خیلی عالی در اختیار طراح قرار میدهند ولی مهمتر از استفاده از این ابزارها دانش استفاده از آن است. اگر به یک فرد عادی یک کارگاه مکانیکی با تمام ابزارها بدهیم یا به بک نفر عادی یک اتاق عمل مجهز بدهیم (ابزارهای پیشرفته و بروز) ولی آن افراد اگر تخصص نداشته باشند حتی نمیتوانند شمع یک خودرو را عوض کنند یا یک زخم کوچک را بخیه بزنند.

خلاصه این که نرم افزار را در کنار تخصص فر ابگیرید تا طرحهای عالی بدهید.

بیشتر بدانید: آموزش طراحی سطوح در کتیا

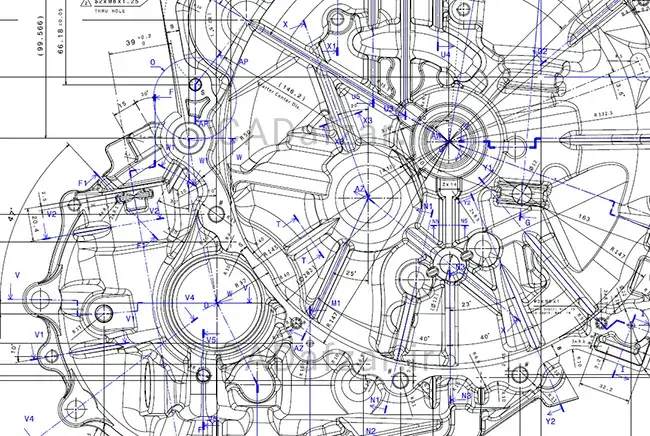

ایجاد نقشههای دو بعدی

یکی از خروجیهای مهم در ساخت نقشههای دو بعدی است در نقشههای دو بعدی میتوان تمام جزئیات را بیان کرد و براساس نقشههای دو بعدی و به استناد نقشههای دو بعدی سازنده می تواند با طراح و محصول نهایی ارتباط بگیرد بنابراین تولید و ایجاد نقشههای دو بعدی برای انجام یک طراحی خوب و یا مهندسی معکوس الزامی است.

خوشبختانه نقشههای دو بعدی از استانداردهای خاص و جهانی تبعیت میکند و این هم زبانی و وجود استاندارد جهانی در نقشهکشی کار را برای طراحان و سازندگان راحت کرده است.

پیشنهاد ما این است که کسانی که اصول نقشهکشی را نمیدانند حتما با فراگیری اصول نقشهکشی ابزاری قدرتمند را در اختیار بگیرند تا هم بتوانند ایدههای خودشان را به دیگران انتقال دهند و هم بتوانند محصول طراحی شده را با کیفیت عالی و هزینه کم تولید کنید.

تلرانس گذاری

از آنجایی که هیچ قطعهای در دنیا بدون تلرانس قابل ساخت نیست استفاده از تلرانسهای هندسی یا همان GD & T یک الزام است. خوب هست بدانید که حتی در ساخت ابزارهای اندازهگیری دقیق و میکرونی هم تلرانس وجود دارد و هنوز تکنولوژی به مرحلهای نرسیده که بتواند محصولی را حتی خیلی ساده با تلرانس صفر یا بدون تلرانس بسازد با آنکه تکنولوژی توانسته تلرانس قطعات را در حداقل حد ممکن برساند (حتی نزدیک به صفر) ولی نکته مهمتر این است که در خیلی از مواقع اصلا نیاز به این همه دقت وجود ندارد چرا که بالا بردن دقت ساخت یعنی پرهزینه کردن محصول تولید است بنابراین اهمت تلرانس گذاری برای ساخت راحتتر و اقتصادیتر قطعات الزامی است.

فراگیری اصول تلرانس گذاری هندسی یکی دیگر از ابزارهای قدرتمند در دست طراح است و در بخش قبل که در خصوص نقشه های دو بعدی صحبت کردیم در این بخش تکمیل می کنیم که نقشه دو بعدی با تلرانس گذاری مفهوم پیدا میکند (مگر قطعات غیر حساس که از تلرانس آزاد و عمومی تبعیت میکنند که باز در این نقشهها هم قید این موضوع مهم است).

بیشتر بدانید: آموزش gd&t

طراحی قالب

اکثر مواقع ساخت قطعات با قالب انجام میشود و استفاده از قالب باعث کاهش هزینهها، کیفیت یک دست و بهتر و تولید سریع میشود. بستگی به این که محصول ما چه چیزی باشد از قالبهای تزریق پلاستیک، قالبهای ریختگیری ماسهای، قالبهای فرج، قالبهای دایکست، قالبهای ریژه، قالبهای بادی، قالبهای کشش، قالبهای وکیم و انواع دیگر قالبها استفاده میشود.

نکته مهم دبگر در طراحی قالب داشتن هندسه قطعه به صورت فایل و مدل سه بعدی در نرم افزار است این روزها بیشتر از روشهای ساخت با دستگاههای CNC برای ساخت قالب استفاده میشود و برای خروجی گرفتن از نرم افزارهای ماشینکاری (جی کد گرفت) نیاز است مدل سه بعدی قطعات در نرم افزار در اختیار باشد. البته در روشهای تولید دیگری مثل وایرکات و برش لیزر و غیره از فایل دو بعدی هم میتوان استفاده کرد.

جنس قالبها بستگی به تیراژ تولید، دقت محصول، فرایند تولید خیلی متفاوت است و یک طراح قالب خوب در ابتدا طراحی میبایست از تمام جزئیات کار اطلاع داشته باشد تا بتواند یک طراحی قالب خوب انجام دهد.

کنترل کیفیت

بعد از ساخت قطعات و مجموعهها باید آنها را کنترل کرد برای کنترل هندسی میتوان از ابزارهای ابعاد برداری که در بخش دوم صحبت آن شدن استفاده کنیم مبنای کنترل هم نقشه های دو بعدی و تلرانس اعمال شده هست که در بخشهای پنجم و ششم به آن پرداختیم.

جمع بندی

برای انجام مهندسی معکوس باید تخصص خودمان را در خصوص روشهای ساخت و تولید قطعات بالا ببریم باید هر قطعه یا مجموعه که به دستمان میرسد روش تولید آن را کشف کنیم (با مشاهد دقیق علائم ساخت روی قطعه) و بستگی به شرایط کاری ما، میتوان روش تولید و جنس را عوض کرد. یکی از موارد مهم در مهندسی معکوس تیراژ است که میتواند در تغییر جنس و روش تولید تاثیر به سزایی داشته باشد.

عملکرد دقیق و درست قطعه یا مجموعه اولویت اول در روش اصولی مهندسی معکوس هست نه اینکه همه چیز مو به مو مطابق نمونه اولیه باشد.

اگر قرار باشد همه چیز مو به مو همانند قطعه یا مجموعه نمونه باشد شما مهندسی معکوس نمیکنید و دارید کپی کاری میکنید در کپی کاری خطاهای قطعه نمونه هم به تولید شما اضافه میشود و این فاجعه است.

پس به جای کپی کاری مهندسی معکوس کنید آن هم به روش اصولی آن.

با بالا بردن دانش خود در یادگیری روش اصولی مهندسی معکوس از این حرفه جهانی لذت ببرید و کسب درآمد کنید.

بدون دیدگاه