در یکی دو دهه اخیر استفاده از ابر نقاط در طراحی و مهندسی معکوس بسیار فراگیر شده به طوری که بدون استفاده از ابر نقاط طراحی و مهندسی معکوس به سختی و کندی پیش میرود اما سوال این هست که چگونه میتوان به ابر نقاط قطعات دست پیدا کرد؟ و سوال بعدی این که چگونه از این ابر نقاط میتوان استفاده کرد؟

برای تهیه ابر نقاط دو روش وجود دارد که روش اول، مهمتر و کاربردیتر است که اسکن قطعات با دوربین اسکن سه بعدی است. روش دوم که تقریبا بیاهمیت و کم کاربرد است ذخیره یک فایل مدل سه بعدی به یکی از فرمتهای ابر نقاط (مثلا stl) است در خصوص مورد دوم در انتها کمی توضیح خواهیم داد ولی استفاده از دوربین اسکن سه بعدی بسیار مهم و کاربردی است، نیاز نیست شما بتوانید اپراتوری دوربینهای اسکن سه بعدی را فرا بگیرید (هر برند دوربین اسکن سه بعدی، یک نرمافزار مخصوص به خود دارد) چیزی که لازم است شما به عنوان طراح یا کارفرما بدانید تا هم بتوانید سفارش درست و خود برای تهیه ابر نقاط بدهید و هم بتوانید ابر نقاط خوب تحویل بگیرید در زیر ادامه آمده است.

مراحل اسکن سه بعدی قطعات و مجموعههای صنعتی عبارتند از:

بررسی قطعه یا مجموعه صنعتی

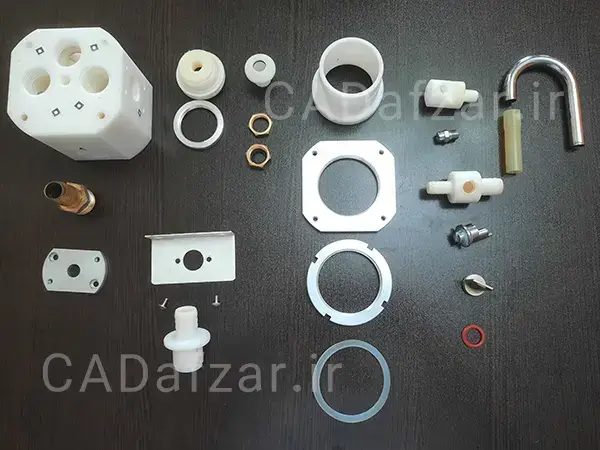

ابتدا خوب است بدانید هرگاه اصطلاح قطعات و مجموعههای صنعتی به کار میرود منظور میتواند هر قطعه تکی مثل یک چرخ دنده، یک سطل زباله، یک آچار تخت، یک شفت، یک بطری نوشابه، یک بطری شامپو، یک بطری دارو (بدون درب)، یکی از کلیدهای صفحه کلید، یک پایه میز و … باشد خلاصه هر قطعه که از یک قسمت تشکیل شده باشد یک قطعه نام دارد و منظور از مجموعه یک سری قطعات هستند که با هم مونتاژ شدهاند و تشکیل یک مجموعه یا یک دستگاه رو داده باشند مانند یک خودرو، یک پخش خودرو، یک صندلی خودرو، یکی از لوازم خانگی مثل آب میوهگیری حتی یک پوست گیر دستی یا یک گردوشکن که از بیش از دو قطعه تشکیل شدهاند، یک مجموعه نامیده میشوند. حال ممکن است مجموعه دو قطعهای باشد و یا مانند یک خودرو از چند هزار قطعه تشکل شده باشد.

برگردیم به بحث اصلی که بررسی قطعه یا مجموعه صنعتی است. برای این منظور حتما باید یک طراح نظر بدهد چون باید مشخص شود که کجاهای قطعه و یا مجموعه باید اسکن سه بعدی شود و نیاز به ابر نقاط آن محدوده است.

مثلا اگر چرخدندهای (مخصوصا اگر بزرگ باشد) جهت اسکن سفارش داشته باشیم لازم نیست تمام دندانهها رو کامل اسکن کنیم چون با طراحی یک دندانه و مشخص بودن کل دندانهها زاویه بین دندانهها محاسبه می شود (یک دندانه ایجاد و بقیه تکرار می شوند).

در بررسی باید دقت کنیم که تمام سطوح قطعه یا مجموعه بتواند در دید دوربین قرار گیرد و اگر سطوحی حتی با چرخش و جابجایی قطعه، باز در دید دوربین نتواند قرار گیرد باید چارهای اندیشید که به صورت تیتروار اگر بخواهیم به آن اشاره کنیم موارد زیر را میتوان نام برد الف – برش یا شکست قطعه برای دیده شدن داخل آن ب- دیدن قطعات مجاور در دسترس و پی بردن به هندسه غیر قابل دسترس ج- توجه به عملکرد قطعه برای به دست آوردن هندسه آن. هر یک از این سه حالت الف تا ج توضیح مفصل دارد که باید مدنظر گرفته شود.

موقع بررسی قطعه باید از صلب بودن قطعه مطمئن شویم و اگر قطعه با جابجایی و دست زدن تغییر فرم میدهد کار اسکن سه بعدی خیلی سخت خواهد شد (مثل اسکن یک سپر خودرو که از خودرو جدا شده باشد) یا یک میله بلند با قطر کم که با وزن خود میله فرم آن تغییر میکند. البته برای این چنین قطعاتی هم راهکار وجود دارد که تمام راهکارها منتهی به ثابت کردن فرم قطعه میشود.

گاهی قطعات به ظاهر صلب هستند ولی در عمل چنین نیست و مقدار تغییر فرم قطعه به چشم ما نمیآید این گونه قطعات را باید خیلی دقت کرد چون دوربین اسکن سه بعدی دقت بالایی دارد و کوچکترین تغییر را تشخیص میدهد. به عنوان مثال یک قاب گوشی تلفن همراه را در نظر بگیرید که کاملا صلب است اما وقتی گوشی موبایل را داخل آن جا میزنیم تازه فرم نهایی خودش را میگیرد و تا قبل از آن آزاد بوده و هندسه واقعی را نشان نمیدهد (این که قطعات این چنینی مثل قاب گوشی موبایل را باید در حالت استفاده شده و تحت بار ابعاد برداری کرد یا در حالت آزاد خود بحث مفصلی است. شما در این خصوص چه فکر می کنید؟).

بیشتر بدانید: آموزش gd&t

تمیز کردن قطعه یا مجموعه

در بررسی هر قطعه یا مجموعه حتما باید آنها را از هرگونه گرد و خاک، چربی و کثیفی پاک کرد و بستگی به جنس قطعه و شرایط کار از آب، بنزین، نفت، گازوئیل، شویندههای آماده، دستمال خشک یا نمدار و خلاصه هر وسیله و موادی که بتواند پاکیزگی را به ما بدهد و تاثیر منفی روی قطعه نگذارد میتوان استفاده کرد.

وجود هرگونه کثیفی روی قطعه باعث می شود که دوربین اسکن سه بعدی آن کثیفی را از قطعه بداند و جزو هندسه قطعه بیاورد.

خوب است که همینجا بیان شود که تمیز کردن قطعات و مجموعهها وظیفه کارفرماست و تیم اسکن سه بعدی نه فرصت تمیز کردن قطعات را دارند و نه امکانات آن را (گاهی قطعات آنقدر بزرگ هستند که تمیز کردن آنها خود یک پروژه کار مجزا هست مثل اسکن یک هواپیما یا یک کامیون بزرگ یا یک تانک جنگی و از طرفی بعضی از قطعات آنقدر کثیف و چرب هستند که باز مشکل قبل پابرجا هست)

البته اپراتور اسکن سه بعدی نباید قطعه کثیف را اسکن کند و اگر کثیفی در حد گردگیری کم باشد خود اپراتور اسکن سه بعدی میتواند اقدام کند.

باز و یا بستن مجموعهها هنگام اسکن سه بعدی

اگر مجموعهای جهت اسکن مد نظر باشد باید خوب بررسی شود که آیا لازم است تک تک قطعات آن مجموعه به صورت مجزا نیز اسکن سه بعدی شود یا خیر؟ اگر لازم هست تک تک قطعات تک تک نیز اسکن سه بعدی شوند میبایست ابتدا مجموعه را در حالت مونتاژ اسکن سه بعدی کرد و سپس با باز کردن قطعات آنها را هم اسکن کرد باید توجه کنیم که هدف از باز کردن قطعات در دید قرار دادن سطوحی است که همدیگر را مخفی کردهاند اما نکته مهمتر این که باید شاتهای ابر نقاط که بعد از باز کردن مجموعه از قطعات گرفته میشود روی شاتهای حالت مونتاژ قرار گرفته شود و نه این که در نهایت یک فایل مجرا داشت که ارتباطی بین فایل ابر نقاط قطعه و مجموعه وجود نداشته باشد.

بیشتر بدانید: آموزش طراحی سطوح در کتیا

پودر پاشیدن به قطعات هنگام اسکن سه بعدی

در اسکن سه بعدی نور و تابش نور نقش مهمی دارد بنابراین اگر قطعه دارای براقیت زیاد باشد احتمال خطا در اندازهگیری وجود دارد. همانگونه که شما صفحه گوشی تلفن همراه خودتان را در نور شدید مثل آفتاب خوب نمیبینید و در نور کم بهتر میتوانید ببینید چون سیستم دوربین اسکن سه بعدی همانند سیستم چشم عمل میکند قطعاتی که براقیت دارند را باید مات کرد که این عمل با پاشش لایه خیلی نازک اکسید تیتان مخلوط با الکل انجام میشود لایه پودر آنقدر نازک هست که تاثیری در ابعاد برداری ندارد (البته در صورت رعایت میزان مصرف و نحوه صحیح پاشش پودر)

خب طبیعی است اگر قطعهای براقیت نداشته باشد نیازی به پاشش پودر نیست مثل قطعات چوبی یا قطعات گچی

استفاده از نور LED مخصوصا نور آبی در خیلی از دوربینها اسکن سه بعدی کمک میکند تا نورهای اضافی اطراف شناسایی نشوند و کار اسکن سه بعدی به راحتی انجام شود.

فتوگرامتری قطعات بزرگ جهت اسکن سه بعدی

از آنجایی که در اسکن سه بعدی شاتهای هر مرحله با مرحله قبل که حتما باید مقداری هم همپوشانی داشته باشند کنار هم قرار میگیرند و هندسه قطعه را به صورت ابر نقاط به ما میدهد این احتمال وجود دارد که شاتهای چیده شده در کنار هم در قطعات بزرگ (معمولا بیش از یک متر) به خوبی به هم منطبق نشوند و طول نهایی قطعه را کمی کوچکتر یا بزرگتر در ابعاد برداری نشان داده شود، این مشکل به راحتی با دوربین فتوگرامتری قابل حل هست و کار دوربین فتوگرامتری این هست که طول کلی قطعه را براساس شاخصهایی که روی قطعه نصب میشود را اندازهگیری دقیق انجام میدهد و فایل فتوگرامتری اجازه نمیدهد که شاتهای دوربین اسکن سه بعدی روی هم سر بخورند و بلغزند و ایجاد خطا کنند.

پیشنهاد ما این هست که قطعات دقیق و بزرگتر از یک متر حتما قبل از اسکن، فتوگرامتری شوند، حذف فتوگرامتری در قطعات بزرگ در شرایط خاص فقط ممکن هست که نظر طراح در این خصوص مهم است.

چسباندن تارگتهای مبنا در اسکن سه بعدی

هنگام اسکن سه بعدی هر شات دوربین اسکن سه بعدی برای این که بتواند موقعیت خودش را با شاتهای قبلی تنظیم کند نیاز به حداقل سه نقطه مبنا دارد. برچسبهای مشکی و گردی که روی قطعات چسبانده میشود این مهم را بر عهده دارند، گرچه در بسیاری از دوربینها به جای چسباندن این مبناها از جزئیات خود قطعه استفاده میشود ولی به طور کلی بدون داشتن مبناها امکان تنظیم شاتها روی هم ممکن نیست.

انتخاب لنز مناسب هنگام اسکن سه بعدی

سیستم اسکن سه بعدی همانند سیستم چشم کار میکند همانگونه که قطعات دور را با کیفیت کمتری مشاهده میکنیم و در عوض سطح بیشتری از آن را می بینیم قطعات نزدیک را با کیفیت بهتری می بینیم اما زاویه دید ما محدود تر است و سطح کمتری را میبینیم در دوربینهای اسکن سه بعدی لنزهای ریز کیفیت فایل اسکن شده بهتری را به ما میدهد (و البته فایل حجیم و سنگینتر) و لنزهای بزرگ کیفیت فایلهای کمتری به ما میدهد (و البته فایل کم حجمتر و سبکتر) این که چه لنزی استفاده کنیم به عوامل زیادی بستکی دارد ولی به طور کلی قطعات ریز با لنز ریز، قطعات متوسط با لنز متوسط و قطعات بزرگ با لنز بزرگ اسکن سه بعدی میشوند اما این قاعده همیشه صادق نیست و خیلی از مواقع لازم است به صورت ترکیبی اسکن انجام شود مثلا یک قطعه بزرگ داریم که با لنز بزرگ اسکن میشود ولی یک گوشه از این قطعه جزئیاتی وجود دارد که حتما باید با لنز ریز اسکن شود و البته و صد البته فایلهای همه روی هم باید منطبق باشند وگرنه طراح به دردسر بزرگی میافتد.

خوب هست همین جا عنوان شود که دوربین های اسکن سه بعدی محدودیتی در ابعاد قطعات برای اسکن ندارند و میتوان با یک دوربین یک قطعه خیلی کوچک همانند یک ایمپلنت دندان و یا یک مجموعه بزرگ همانند یک هواپیمای مسافربری را اسکن سه بعدی کرد و خروجی stl بدست آورد.

بیشتر بدانید: آموزش کتیا مقدماتی

اسکن سه بعدی قطعات و مجموعهها

با آماده سازیهای هفت مرحله قبل الان به مرحله اسکن سه بعدی رسیدیم یکی از خوبیهای اسکن سه بعدی این است که به راحتی میتوانیم قطعه را جابجا و یا پشت و رو کنیم تا تمام زوایای قطعه در دید دوربین قرار گیرد و اسکن شود برای قطعات بزرگ که جابجا کردن آنها مشکل هست دوربین را دور قطعه میچرخانیم تا تمام زوایای قطعه اسکن شود و در اکثر مواقع از ترکیب حرکت دوربین و جابجایی قطعه برای رسیدن به تمام هندسه قطعه استفاده میکنیم.

البته اگر خاطرتان باشد در خصوص قطعاتی که صلب نیستند قبلا توضیح دادیم که جابجایی آنها یعنی تغییر فرم و تغییر فرم قطعه یعنی عدم انطباق شاتهای اسکن شده روی هم که با علم به این محدودیت باید قطعه به گونهای در جایی ثابت نگه داریم و تا انتهای عملیات اسکن سه بعدی جابجایی انجام ندهیم.

پرسس فایل ابر نقاط و خروجی گرفتن

بعد از اسکن و تجمیع تمام ابر نقاط و منطبق کردن آنها روی هم نوبت به آن میرسد که نقاط اضافی حذف شود. مطمئنا در هنگام اسکن خیلی از سطوح بیش از یک بار در دید دوربین قرار میگیرند و گاهی ممکن است یک سطح تا ده بار در دید دوربین قرار بگیرد و آن سطح ده بار اسکن شود یعنی از آن سطح ده بار ابر نقاط در ده شات مختلف داریم که عملیات پروسس توسط نرم افزار انجام میشود و شاتهای اضافی را حذف و فایل یک دست تحویل میدهد معمولا خروجی دوربینهای اسکن سه بعدی فایلهای stl میباشد که در اکثر نرمافزارهای سه بعدی قابل فراخوانی و استفاده هستند.

نکته مهم: با آنکه دقت دوربینهای اسکن سه بعدی زیاد است ولی از آنجایی که تمام قطعات دارای تلرانس ساخت میباشند و ما نمیدانیم که این قطعه در حد تلرانس بالا یا پایین تایید شده (شاید هم حد متوسط) بنابراین در مهندسی معکوس لازم است طراح به این مهم توجه کند و به خودش اجازه دهد که از ابر نقاط هنگام طراحی تخطی کند و جالب این که منطبق بودن مدل سه بعدی با ابر نقاط امتیاز که نیست هیچ به عنوان یک نقطه ضعف شناخته میشود.

بدون دیدگاه