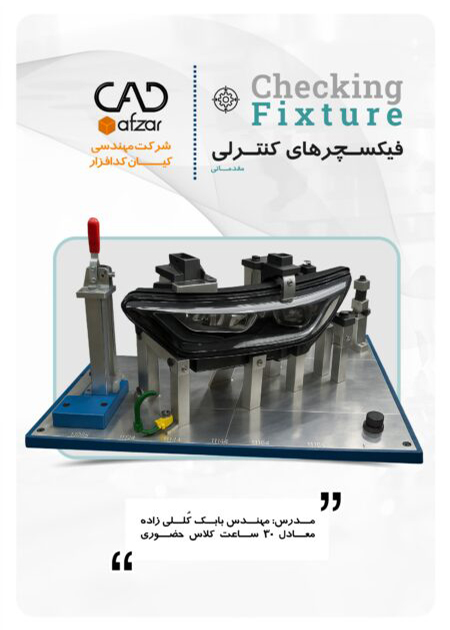

بسته پیش رو، بسته آموزشی تصویری آموزش فیکسچرهای کنترلی Checking Fixture با تدریس مهندس بابک کُللی زاده می باشد.

به عنوان فردی که سالها تجربه کار حرفهای با ابزارهای کنترلی را دارم و تسلط کاملی بر تمامی استانداردها، ترفندها و جزئیات آن پیدا کردهام، با اطمینان کامل میتوانم بگویم که این آموزش مقدماتی دقیقاً همان دورهای است که برای یادگیری مؤثر و سریع این این ابزار کنترلی به آن نیاز دارید. این دوره جامع به گونهای طراحی شده که قدم به قدم شما را از سطح کاملاً مبتدی به سطحی حرفهای میرساند. در این مسیر، با اصول اولیه آشنا میشوید. اگر به دنبال کسب مهارتهای کاربردی و قابل استفاده در پروژههای واقعی هستید، این دوره در اختیار شما میگذارد.

در دوره مقدماتی طراحی فیکسچر های کنترلی مطالب زیر را خواهید آموخت

دوره مقدماتی به منظور آشنا و اصطلاحات بکار رفته در فیکسچرهای کنترلی و نیازهای طراحی فیکسچرهای کنترلی ضروری میباشد.

مفاهیم جیگ و فیکسچر

تعریف فیکسچر کنترلی

انواع گیجها

مراحل تهیه فیکسچرهای کنترلی

مفهوم طراحی مفهومی

مفهوم درجه آزادی

جیگ و فیکسچر

جیگ: جیگ وسیله ای است که وظیفه نگه داشتن قطعه را به منظور هدایت ابزار به سمت قطعه کار، به منظور براده برداری، را بر عهده دارد.

فیکسچر: فیکسچر وسیله ای است قطعه کار را نگه میدارد و آماده ماشینکاری میشود.

در حقیقت جیگ ها و فیکسچرها هر دو، قطعات کار را محکم نگه داشته، اما جیگها وظیفه هدایت ابزار را برعهده دارند اما فیکسچرها قطعه را آماده ماشینکاری می کند.

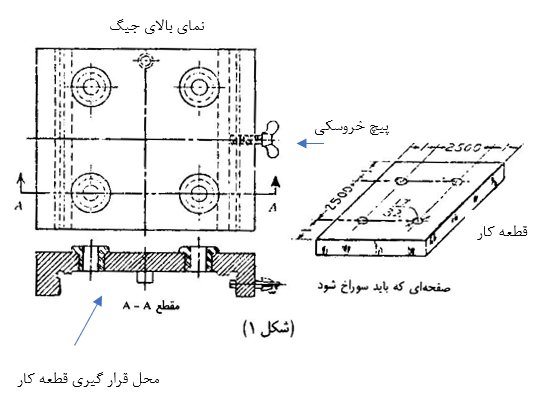

در شکل 1 جیگی را ملاحظه می کنید قطعه توسط یک پیچ خروسکی محکم نگه داشته شده و قطعه در زیر جیگ قرار گرفته و باعث هدایت ابزار از سمت بوشها به سمت قطعه کار میگردد.

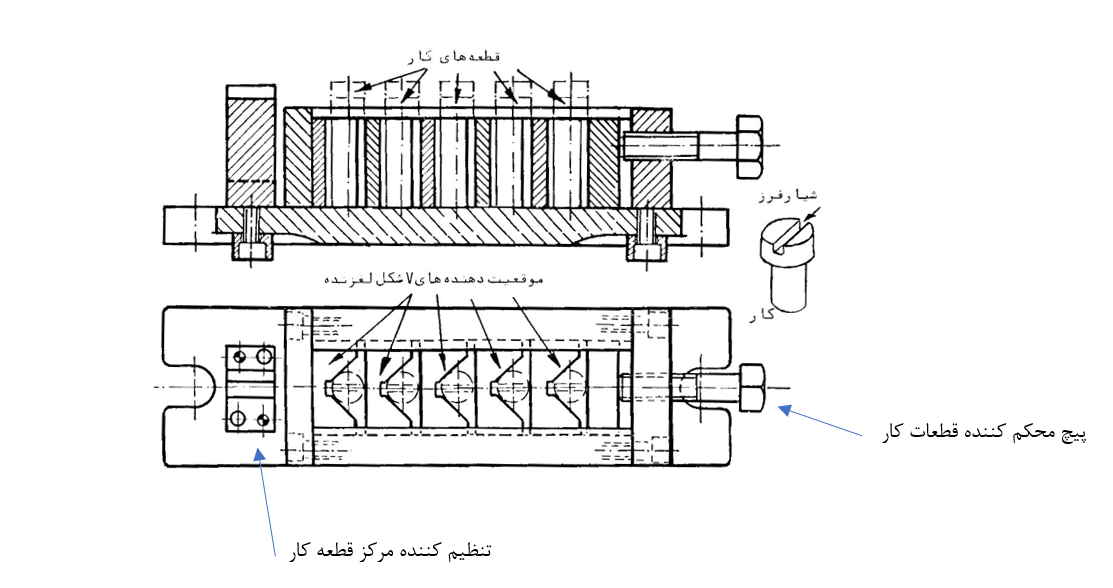

در شکل زیر فیکسچری ملاحظه میکنید که قطعه استوانه ای را گرفته تا یک شیاری مطابق شکل در قطعه ایجاد گردد.

مزایای استفاده از جیگها و فیکسچرها:

استفاده از جیگها به علت کاهش زمان در خط کشی قطعات کار و سرعت بخشیدن به روند تولید و عدم نیاز به مهارت کارگر، باعث کاهش هزینه و در نتیجه بهره وری بالایی خواهد داشت.

همچنین قطعات چون با شرایط یکسانی تولید میشوند قابلیت تعویض با قطعات مشابه خود خواهند داشت.

افرادی که در حوزه طراحی جیگ و فیکسچر و همچنین فیکسچر های کنترلی فعالیت دارند میبایست به مکانیزمها حرکتی، گیره بندی و آشنایی با قطعاط استناندارد مربوطه، اصول نقشه کشی، تولرانسهای هندس و ابعادی آشنا باشند

مزایای استفاده از جیگها و فیکسچرها:

استفاده از جیگها به علت کاهش زمان در خط کشی قطعات کار و سرعت بخشیدن به روند تولید و عدم نیاز به مهارت کارگر، باعث کاهش هزینه و در نتیجه بهره وری بالایی خواهد داشت.

همچنین قطعات چون با شرایط یکسانی تولید میشوند قابلیت تعویض با قطعات مشابه خود خواهند داشت.

افرادی که در حوزه طراحی جیگ و فیکسچر و همچنین فیکسچر های کنترلی فعالیت دارند میبایست به مکانیزمها حرکتی، گیره بندی و آشنایی با قطعاط استناندارد مربوطه، اصول نقشه کشی، تولرانسهای هندس و ابعادی آشنا باشند

منظور از پیچدیگی قطعه شامل بزرگی و کوچکی قطعه که در تولید و هم مونتاژ قطعه اهمیت دارد بطوریکه قطعات بزرگ در حین تولید یا جابجایی باعث دفرمگی خواهند شد یا یا بعضا در قطعات پلاستیک قسمتهای دورتر بعضا پر نخواهد شد یا با مواد کمتری به انتهای قطعه خواهد رسید که بهتر است قیبل از مونتاژ یا کنترل کردن آن قطعه را از لحاظ سلامت مورد بررسی قرار داد.

طراحی گیج و فیکسچرهای کنترلی یک امر معمولا لازم در صنایع خودرو سازی، صنعت چاپ و صنایعی که میبایست قطعات حساس مورد راستی آزمایی قرار بگیرند مورد استفاده واقع میشود. این ابزارها برای اطمینان از کیفیت و دقت ساخت محصولات مورد استفاده میگیرد در نتیجه نقش مهمی در کاهش ضایعات و افزایش بهره وری ایفا می کنند

در طراحی فیکسچرهای کنترلی میبایست سادگی در طراحی، ساخت، دقت و استفاده بهینه از این ابزار ها را مد نظر داشترا مد نظر داشت.

نکته دیگری که باید مورد توجه قرار گیر هندسه و دور ظاهری قطعه خواهد بود تلرانس قطعه یکی دیگر از مواردی است که باید در مورد ساخت قطعه به آن توجه کرد در حقیت باید دید که قطعه یا محصول با چه دقتی تولید شده. بعضا قالبها با دقت ساخته میشوند ولی محل تولید قطعه، اینکه در چه آب و هوایی تولید گردد در مناطق سردسیر یا منایق گرمسیر بعضا مشاهده شده که در ابعاد قطعه تاثیر گذاشته است.

فیکسچرهای کنترلی ابعاد و مکان و جابجایی فیچرها را کنترل میکنند، جایی که فواصل و ابعاد جهت مونتاژ قطعات بسیار مهم است. در صورت عدم استفاده از فیکسچرها یا ادوات کنترلی اگر احیانا محصول یا قطعه تولیدی با ایرد تولید شود باعث بروز مشکللاتی خواهد شد.

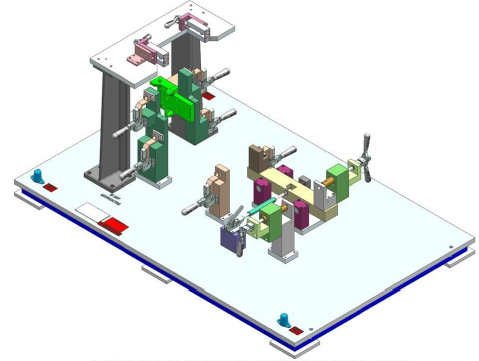

در طراحی فیکسچرهای کنترلی میتوان از اتوماسیون یا خودکار سازی کنترل یک قطعه بهره برد بطوریکه بتوان از سیستمهای هیدرولیکی یا نیوماتیکی یا روشهای دیگر استفاده نمود

طراحی یک فیکسچر کنترلی از یک روند خاص طراحی تبعت نمی کند و این بستگی به ذهن طراح دارد که از چه مکانیزمی، روش دستی یا خودکار و یا طرحهای ساده تر یا پیچیده تر استفاده کند.

افراد متخصصی که در زمینه فیکسچرهای کنترلی فعالیت دارند میبایست با انواع روشها ساخت، مکانیزمها و حتی سیستم های بادی و روغنی تخصص کافی و لازم را داشته باشند تا بتواند فیکسچرهایی را طراحی کنند که علاوه بر دقت در عملیات کنترل سرعت کنترل را نیز بالا ببرد.

در بسیاری از کشورها به علت ارزان بودن طراحی و ساخت فیکسچرهای کنترل بعلت استاندارد کردن قطعات این ادوات از فیکسچرهای کنترلی بسیار استفاده میگردد

تعریف CF :

ابزاری جهت اندازه گیری و کنترل ابعادی قطعات قطعات پیچیده قطعاتی که هندسه پیچیده ای دارند و جایی که شما نمی توانید از ابزارهای معمولی استفاده کنید مثلا نمی توانید از ادوات استانداردی مانند کولیس یا میکرو متر یا ادوات دیگر استفاده کنید ابزار های کنترلی (CF) ساخته میشوند. در تولیدات انبوه و نیمه انبوه صنایع مانند خودرو سازی بسیار استفاده میشود. و یا حتی در لوازم خانگی جایی که مقدار اندازه خیلی مهم است

در CF جابجایها مورد اندازه گیری قرار میگیرند به همین جهت طراحی ها باید مبتنی به تلرانسهای هندسی باشد.

شابلنهای مختلفی برای کنترل محصولات در فیکسچرهای کنترلی مورد استفاده قرار میگیرند از جمله گیجهای بر و نرو شابلهای هایی که منحنی یا توازی یا نعامد را کنترل میکنند.

طراحی مفهومی: منظور همان اسکیچ دستی میباشد که ملاحضات ساخت رعایت نشده فقط یک طرح اولیه میباشد.

الزامات مدارك فني

مدارك فني قطعه:

- نقشه هاي دو بعدي شامل تلرانسهاي ابعادي، هندسي، عمومي، و خاص مبناهاي موقعيت دهي قطعه و نمايش كليه مبناها در Section هاي مناسب باشد. در نقشه دو بعدی میبایست جنس و سختی آنها ذکر شده باشد.

- فایل سه بعدی قطعه و مجموعه CAD Data شامل کلیه سطوح و قطعات جدا از هم باشد.

- فایل سه بعدی ترجیحا به صورت صلب باشد.

مدارک فنی ابزار کنترل:

شامل طرح اولیه Concept و طرح نهایی بوده که در طرح اولیه طریقه قرار گیری قطعه و موقعیت دهی و گیره بندی و کنترل توسط بخشهای مناسب نمایش داده شده باشد.

تعیین نقاط کنترلی ابزار کنترل:

برای قطعات مجوپموعه پرسی و قطعات تزیینی میبایست نقاط کنترلی، مورد تایید باشد و ابزار کنترل، نواحی کنترل شده را کنترل نماید.

الزامات طراحی ابزار های کنترلی

- نقشه دو بعدی قطعه بررسی و مبنا گیری قطعه از نظر Setting ( مهار نمودن شش درجه آزادی) مشکلی نداشته باشد.

- تولرانسهای عمومی و خاص بررسی تا مشکلی در ساخت ایجاد نگردد.

قرار گیری Standing

- نحوه قرار گیری قطعه روی فیکسچر مطابق با وضعیت قرار گیری در خودرو باشد.

- در نقشه دوبعدی باید محل های درگیری، موقعیت دهی و گیره بندی قطعه مشخص شده باشد.

موقعیت دهی Locating

- حرکت و دوران قطعه در جهات X,Y,Z توسط مبناهای مناسب گرفته شده باشد.

- اندازه و موقعیت قرار گیری سطوح تماس مطابق با جیگ مونتاژ باشد.

گیره بندی ( Clamping)

- موقعیت قطعه روی ابزار کنترل با گیره بندی مناسبی مهار شده باشد. ( از لحاظ صلب یا پلاستیک بودن قطعه، گرفته شدن درجه آزادی و غیره . . . .)

- اجزای گیره بندی در نقشه های دوبعدی و سه بعدی در حالت عملکرد نمایش داده شده باشند.

نقاط کنترلی ( Control Point)

- کنترل قطعه توسط گپ و فلاش با علائم مناسب نمایش داده شود.

- قطر و تولرانس ساخت چک پینها و چک بوشها مطابق با استاندارد موجد باشد.

- در صورت استفاده از روش کنترل چشمی (Sight Check ) مشخصات ابعادی خطوط نشانه، مطابق با استاندارد باشد.

- نواحی کنترل، توسط Section مناسب نمایش داده شود.

- تولرانسهای هندسی موقعیت بدرستی کنترل شوند.

- برای اندازه گیری پارامترها ی هندسی توسط ساعت اندازه گیر در صورت نیاز از مستر کالیبراسیون استفاده گردد.

خطوط Car Line :

- خطوط Car Line در جهت X,Y,Z در کلیه نماهی اصلی و Section ها مشخص شده باشد.

- فواصل خطوط Car Line متناسب با ابعاد قطعه باشد.

رعایت اصول نقشه کشی:

- کادر بندی کاغذ و ضخامت خطوط و ارتفاع حروف مناسب با اندازه کاغذ در نظر گرفته شود.

- در جدول مشخصات، نام قطعه، شماره فني و انديس نقشه قطعه مشخص شده باشد.

- در جدول مشخصات، شماره نقشه و انديس ابزار كنترل مشخص شده باشد.

- در جدول مشخصات، نام سازنده ابزار كنترل و طراح و نام سفارش دهنده مشخص شده باشد.

- اطلاعات مربوط به تغییرات طرح به همراه تاریخ تغییرات و اندیس تغییرات در جدول تغییرات مشخص شده باشد.

- مشخصات عمومی نقشه، مقیاس، شماره نقشه، و . . . . در جدول مشخصات درج شده باشد.

طراحی مفهومی در فیکسچرهای کنترلی: اولین مرحله برای طراحی ابزار کنترلی، تهیه طراحی مفهومی ابزار است. که عبارت است از فاز اول طراحی که در آن نحوه کنترل ویژگیهای مهم محصول اعم از ابعادی یا هندسی مطابق با استاندارد های موجود ارائه میگردد.

زمانی که محدودیت طراحی داشته باشیم میتوانیم از مکانیزمها جهت طراحی فیکسچرهای کنترلی استفاده کنیم. مکانیزمهای دورانی یکی از مکانیزمهایی است که در طراحی و ابزارهای کنترلی استفاده میگردد.

پینهای قراری که در فیکسچر های کنترلی استفاده میشوند میتواند به صورت ثابت یا اینسرتی باشند

تعیین نقاط Setting و کنترل در طراحی فیکسچرهای کنترلی مهم میباشند برای پیدا کردن نقاط کنترلی و Setting در اختیار داشتن نقشه دو بعدی و سه بعدی قطعه ضروری است

آفست یکی دیگر از روشهای کنترلی سطوح قطعه میباشد

سیمبل یا علایم یا نشانه های زیادی در فیکسچرهای کنترلی مورد استفاده قرار میگیرند

در طراحی فیکسچرهای کنترلی معمولا از اجسام صلب استفاده میشود که نیروهای جانبی یه آنها اعمال نمی گردد که با قانون شش درجه آزاردی و یا قانون سه دو یک، کل درجه آزادی آنها گرفته میشود.

بخش نشست قطعه در فیکسچرهای کنترلی میبایست به درستی انتخاب گردد

یکی از الزامات کار با تلرانسهای هندسی آشنایی کامل به عملکرد قطعه میباشد.

منظور از اندازه گیری جابجایی مرزهای قطعه یا فیچرها میباشد و طراحی ها مبتنی بر تلرانسهای هندسی است.

قطعات نباید بیش از حد مقید شوند در این صوزت قطعه با قیمت بالای تولید خواهد شد درنتیجه باعث بالا رفتن قیمت محصول خواهد شد.

تولرانس های هندسی

ساخت و مونتاژ اثر قطعات صنعتی با دقت بالا مقرون به صرفه نیست و شاید غیر ممکن باشد به همین خاطر اندازه ها را با در نظر گرفتن تولرانسهای معینی با توجه به این اینکه قطعه فوق چه کاربردی دارد ساخته می شود. در بسیاری از موارد قطعات با تولرانس و طبق اندازه ساخته می شوند ولی در هنگام مونتاژ قطعات مونتاژ نمی گردند دلیل این عدم مونتاژ، می تواند انحرافات شکلی مانند مستقیمی،يا گردی، یا موازی بودن و یا سایر انحرافات شکلی دیگر باشد انحرافات شکلی بیشتر و معمولا در هنگام ساخت رخ می دهد که کارگر یا قطعه ساز به علت بار دهی بیش از حد یا استفاده نکردن از اداوات و ابزارهای کمی مانند گیره قلبی یا ابزارهای دیگر میباشد

مبنا: نقطه محور و یا سطح دقیق که مرجعی است که از آن موقعیتهای فیچر های دیگر سنجیده میشود. انتخاب مبنا در طراحی فیکسچرهای کنترلی مهم میباشد که چه قسمتی یا سوراخی یا شیاری از قطعه بعنوان مبنا انتخاب گردد.

برای اینکه مبنا یی داشته باشیم که تولرانس گذاری بخشی از یک قطعه را نسبت به بخش دیگر از همان قطعه را تولرانس گذاری کنیم از مبنا استفاده میکنیم. که تلرانس گذاری نسبت به این قسمت سنجیده شود.

انواع تولرانسهای هندسی

مستقیم بودن: برای محدود ساختن انحراف خمیدگی قطعه نسبت به یک خط صاف سنجیده می شود.

تختی: تخت بودن یک سطح مورد سنجش قرار میگیرد.

گردی: گردی به تمامی قطعات مقطع دایره ای نسبت داده میشود مانند استوانه، مخروط گردن بودن به صورت مقطعی میباشد که قطعه در حین تولید دوپهن نشده باشد.

مهم ترین دلیل استفاده از تلرانس گردی برای محدود کردن “خارج از دایره بودن” قطر شفت می باشد. دایره نبودن یک شفت می تواند منجر به خرابی پیش از موعد بلبرینگ یا بوش در تماس با شفت شود.

استوانه ای: استوا نه ای همان گردی میباشد با این تفاوت که استوانه ای کل سطح استوانه را در بر میگیرد.

استفاده از تلرانس استوانه ای محدود کردن عدم گرد بودن و زاویه نداشتن سطح استوانه برای اطمینان از صاف بودن شفت به کار می رود

اگر یک شفت خطای استوانه ای زیادی داشته باشد، می تواند در بلبرینگ ها و بوشها منجر به خرابی شود. همچنین می تواند در برابر برآمدگی ها وفرورفتگی ها مقاومت کند.

پرفیل خط: بررسی مقطع قطعات فرم دار مورد سنجش قرار میدهد.

پرفیل سطح: بررسی سطح یک قطعه فرم دار مورد سنجش قرار میگیرد.

توازی: موازی بودن یک سطح نسبت به سطح دیگر یا یک سطح تخت یا یک محور نسبت به سطح مبنا در نظر گرفته میشود

عمود بودن: عمود یا نود درجه بودن یک سطح نسبت به سطح دیگر مورد سنجش قرار میگیرد. مهم ترین استفاده تعامد محور برای اطمینان از مونتاژ شدن صحیح میباشد.

زاویه دار بودن: شیب دار بودن یک سطح نسبت به مبنا یا سطح دیگر مورد بررسی قرار میگیرد.

وضعیت: تولرانس موقعیت قرار گرفتن محور یک سوراخ نسبت به لبه های قطعه در نظر گرفته میشود.

هم محوری: هم محور معمولا در قطعات استوانه ای پله دار مطرح میگردد. در این حالت محور اصلی قطعه به عنوان مبنا و محور استو انه های تولرانس گذاری شده نسبت به محور اصلی مورد سنجش قرار میگیرند.

قرینه بودن: سنجش دو سطح موازی نسبت به یک محور که به یک فاصله باشند نمایش داده میشود.

لنگی شعاعی: لنگی شعاعی یا دویدگی دایره ای در حقیقت خارج از مرکز بودن استوانه تولرانس گذاری شده نسبت به محور تقارن قرینه میباشد.

لنگی کل: دویدگی کلی یا لنگی محوری که کل قطعه را در بر بگیرد.

بیشنه مواد MMC: حالتی از مقدار تولرانس اندازه قطعه کار که در آن بیشترین مقدار مواد در محدوده اندازه موجود است. در این حالت مقدار تولرانس قطر سوراخها و بیشترین مقدار تولرانس در شفتها است.

کمترین شرایط مواد LMC : حالتی از مقدار تولرانس اندازه قطعه کار که در آن کمترین مقدار مواد در محدوده اندازه موجود است.

بیشترین مقدار تولرانس قطر سوراخها برابر است با بزرگترین اندازه سوراخ و کمترین مقدار تولرانس شفتها برابر است با کمترین اندازه شفتها

LMC گیج نرو Not Go: در حقیقت این گیج بر این اساس طراحی و ساخته میشود و به منظور سنجش کمترین مقدار ماده استفاده میشود.

MMC گیج برو Go: در حقیقت این گیج بر این اساس طراحی و ساخته میشود و به منظور سنجش کمترین مقدار ماده مورد استفاده قرار میگیرد.

لازم به ذکر است که گیجهای کنترلی نباید با فشار وارد قطعه کار گردد.

شرایط محیطی نیز میبایست طبق استاندارد ASME 14.5 باشد.

طراحی فیکسچرهای کنترلی نیاز به دقت و ساخت بالایی دارند بطوریکه در صورت عدم طراحی درست باعث خسارات سنگینی را به خط تولید وارد خواهد کرد.

از آنجایی که فیکسچرهای کنترلی در صنایع خودرو سازی بیشتر کاربرد داردند میبایست در ساخت چنین ابزار و وسیله های کنترل دقت زیادی را مبذول داشت. در طراحی این وسیله ها استفاده از نرم افزار های دقیق و چه در طراحی و چه در ساخت میتواند کمک شایانی در تحقق رسیدن به یک ابزار کنترلی قابل اطمینان را انتظار داشت.

نقشه های های دوبعدی و سه بعدی قطعه بعضا در طراحی این نوع فیکسچرها نیاز میشود. و مکانیزم نگهداری درست قطعات و محصولات در فیکسچرهای کنترلی حایز اهمیت است. افرادی که در این حوزه مشغول به کار میباشند میبایست تبحر در علم و دانش در طراحی جیگ و فیکسچر و در نهایت به طراحی فیکسچرهای کنترلی را داشته باشند همچنین اینگونه افراد باید با یک یا دو نرم افزار طراحی دو بعدی و سه بعدی تسلط داشته باشند. نرم افزار هایی چون کتیا، سالید ورکس، و اتو دسک اینونتور که در ایران کار برد بیشتری دارند میتواند مورد استفاده قرا بگیرند.

بعد از طراحی یک محصول به منظور طراحی فیکسچر کنترلی لازم است تا گرفتن درجه آزادی قطعه و همچنین نحوه گیره بندی قطعه طوری باشد که بتوان به راحتی و به درستی مواضع مورد کنترل را بررسی کرد.

ابزار های استاندارد شده شامل انواع کلیسها و گیجهای برو نرو را میتوان در کنترل کردن محصول مورد استفاده قرار داد.

بعضا لازم است تا یک محصول به صورت چشمی کنترل گردد. در این حالت میبایست با استفاده از ذره بین بطوری که بطور صحیح در فیکسچر قرار گرفته بهره جست و در بعضی از موارد نیاز به ذره بین هم جهت کنترل الزامی نیست و میتوان به بازرسی چشمی ساده کنترل قطعه را انجام داد.

در مورد گیره بندی قطعات میبایست به این نکته توجه داشت که بعضی از قطعات بصورت صلب یا نیمه صلب و یا حتی از پلاستیک میباشند. در این حالت باید در طراحی فیکسچر های کنترلی تدابیر لازم اتخاذ گردد تا آسیبی به قطعه زده نشود همچنین گیره بندی بهعث کجی و موجی یا دفرمگی در قطعه را ایجاد نکند.

ابزارهای کنترلی به چندین نوع تقسیم بندی میشوند که با توجه به نوع کنترل، دقت کنترل و موارد دیگری مورد بررسی قرا میگیرند. انتخاب هر نوع از کنترل شرایط خاص خودش را دارد.

ماشینهای اندازه گیری مختصاتی که در کارخانجات مورد استفاده قرار میگیرند باعث مختصات برداری از نقاط حساس قطعه میباشد که آیا فیچری که در این قسمت از قطعه ایجاد شده آیا موقعیت خود را دارا میباشد یا نه.

ماشینهای اندازه گیری مختصاتی بسیار گران هستند و کاربر دوره دیده میبایست با این گونه از دستگاه ها کار کنند همچنین بعلت گران و حساس بودن این ماشینها نیاز به نگهداری بالایی را میطلبد. روش کار باین دستگاه ها به این صورت است یک تکیه گاه باید ایجاد شود تا قطعه مورد اندازه گیری روی آن سوار شود تا بتوان موقعیت مکانی فیچرهای ایجاد شده در قطعه را بررسی کند.

البته یادآور این نکته باشیم که در همه موارد نمی توان از دستگاه اندازه گیری مختصاتی جهت کنترل کردن قطعات بهره برد

ابزارهای اندازه گیری ثابت مورد استفاده در کنترل قطعات:

بلوکه سنجه: بلوک سنجه های طول یکی از مهمترین وسایل اندازه گیری، کنترل و کالیبراسیون طول میباشد. این قطعات به نام تکه های اندازه گیری، پارچه های اندازه گیری، هزار پارچه، بلوک سخجه، قطعات اندازه گیری، راپورتر نیز نامیده میشود.

بلوکه سنجه های فلزی از فولاد ضد زنگ ساخته میشوند.

بلوک سنجه زاویه: بلوک سنجه های زاویه، قطعات زاویه داری هستند که از آنها برای تعیین زوایا و کالیبراسیون زاویه سنجها استفاده میشود.

شیار یا شکاف سنج یا فیلر: فیلرها تیغه های نازک فلزی هستند که از آنها برای اندازه گیری و کنترل فاصله شیارها و شکافها مورد استفاده قرار میگیرند. دارای ضخامتهای مختلف که رو هر تیغه فلزی ضخامت آن حک شده است.

رزوه سنج / دنده سنج یا شابلن رزوه: شابلنهای رزوه تیغه های دندانه داری هستند که از آنها برای تعیین گام در قطعات رزوه دار، پیچها و مهره ها مورد استفاده قرار میگیرند.

شابلن شعاع سنج یا شابلن قوس: شعاع سنجها تیغه هایی هستند با مقدار شعاع مشخص و ثابت حک شده روی هر تیغه، که برای اندازه گیری و کنترل قوس با شعاهای داخلی و خارجی مورد استفاده قرار میگیرد.

فرمان: فرمانها وسایلی هستند که از آنها برای کنترل قطعات در تولید انبوه مورد استفاده قرار میگیرد فرمانها جزء وسایل اندازه گیری های ثابت میباشد.

میله های اندازه گیری: میله های اندازه گیری جزء اندازه گیری ثابت بوده و از آنها برای کنترل و اندازه گیری قطر سوراخ های کوچک استفاده میشود.

گلوله های اندازه گیری: گلوله های اندازه گیری نوع دیگری از وسایل اندازه گیری ثابت میباشند که به شکل کره با سطحی بسیار دقیق و پرداخت تولید مشوند.

توجه توجه

” قفل تک کاربره – دو سیستم ( کامیپوتر و تلفن همراه ) “

پس از تهیه محصول، راهنمای فعالسازی و لینک دانلود نرم افزار اسپات پلیر و همچنین لایسنس فعالسازی محصول

در منو “سفارش ها” و همچنین در منو “لایسنس ها” در حساب کاربری برای شما نمایش داده می شود.

جهت فعالسازی لایسنس و همچنین مشاهده آموزش برای بار اول نیاز به “اتصال به اینترنت” می باشد.

در صورت نیاز به “لایسنس دوم(مشمول هزینه مجدد)” با شماره ۰۹۱۲۰۷۱۳۱۱۸ در واتس آپ و تلگرام در ارتباط باشید .

کلیه محصولات فروشی به صورت مجازی ارائه شده اند و پس از خرید توسط کاربر، از قسمت “حساب کاربری من” قابل دستیابی هستند.

توجه: ارسال محصولات آموزشی به صورت فیزیکی و یا لینک دانلود امکان پذیر نمی باشد.

پشتیبانی فعالسازی و استفاده از محصولات “شش ماه تا یک سال” بعد از تاریخ خرید می باشد و پس از آن، کدافزار مسئولیتی در قبال فعالسازی و یا دسترسی به لینک ها نخواهد داشت (ممکن است این لینک ها تا مدتها باقی بماند ولی تضمین صد در صد وجود ندارد.)

پس بهتر است به محض خرید نسبت به فعالسازی محصولات خریداری شده خود اقدام فرمایید.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.